How does Stepanek3D use powder technologies for polymer sintering?

In this article, we will focus on polymer powder sintering technologies that are popular mainly in industry and functional applications due to, among others, their versatility, availability, speed of delivery and other aspects. We will also explain standard delivery dates, prices, materials, sizes of print volumes and, above all, the possibilities and advantages of using these technologies.

Čo sú technológie SLS/MJF?

Pre výrobu práškových dielov aditívnymi technológiami sa používajú 2 technológie:

1. Technológia SLS (Selective Laser Sintering), kde spekanie prebieha skenovaním laserového lúča danej vrstvy. Po naskenovaní prierezov v jednej vrstve sa tlačová doska posunie o výšku jednej vrstvy nižšie, systém nanesie a utlačí novú vrstvu prášku a celý proces pokračuje a opakuje sa až do poslednej vrstvy. Štandardná výška vrstvy je od 75 do 175 mikrometrov. Priemer lasera závisí od konkrétneho typu stroja, štandardne od 200 do 500 mikrometrov.

| |

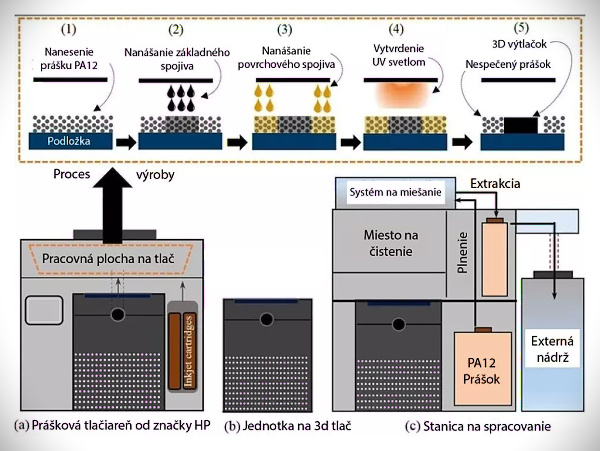

2. Technológia MJF (Multi Jet Fusion), kde spekanie prebieha pohybom celej tlačovej hlavy v jednom kroku na celú vrstvu. Patentovaný systém od spoločnosti HP nanáša tlačová hlava lokálne na nespečený prášok pojivá (reakčné tekutiny), ktoré sa teplom aktivujú. Po aktivovaní danej vrstvy sa nanesie a utlačí nová vrstvu prášku a celý proces pokračuje a opakuje sa až do poslednej vrstvy. Štandardná výška vrstvy je 80 mikrometrov. Rozlíšenie závisí od typu stroja, štandardne je 1200 dpi.

| |

Aké materiály môžete použiť?

Jednoznačne najrozšírenejší materiál je Nylon PA12, nakoľko je univerzálny, overený, s vyváženými mechanickými vlastnosťami, dostupný a ľahko vyrobiteľný.

Ďalej sa používa Nylon PA11, ktorý je flexibilnejší a húževnatejší ako PA12.

Materiál Nylon PA12 GB40 obsahuje podiel 40% objemu sklených častíc, ktorý zvyšujú tuhosť, teplotnú a chemickú odolnosť.

V neposlednom rade sa používa aj materiál TPU M95A, ktorý sa vyznačuje vysokou mierou flexibility a húževnatosti.

Všetky ostatné materiály sú od Nylonu PA12 drahšie s dlhšími termínmi dodania.

Na čo sa tieto technológie používajú najviac?

Použitie výrobkov z týchto technológií môžeme rozdeliť do nasledovných oblastí využitia:

- Prototypovanie – funkčné a presné prototypy rôznych dielov a zostáv, ktoré je potrebné vyrobiť v krátkom čase pri nízkych nákladoch,

- Funkčné diely – ozubené kolieska, časti funkčných mechanizmov, zostáv a pod.,

- Diely pre hydrauliku a pneumatiku – diely s konformnými či už chladiacimi kanálmi alebo rozvodovými kanálmi, ktoré môžu byť vo vnútorných častiach dielu ľubovoľne konštruované, čo prináša nové efektívnejšie možnosti riešení (ktoré neboli technicky možné z dôvodu výrobných limitácií iných technológií),

- Prípravky a ich súčasti – montážne alebo upínacie prípravky na opracovanie, viac informácií v sekcií 3D tlač prípravkov,

- Diely pre robotiku – čeľuste, ochranné kryty, časti robota a pod.,

- Náhradné diely – či už dočasné alebo trvalé riešenia v prípade poškodených dielov strojov a zariadení. Viac informácií v sekcii Výroba náhradných dielov,

- Diely s nižšou hmotnosťou – keďže je možné diely optimalizovať na najnižšiu možnú hmotnosť a objem v kombinácií s aditívnou výrobou, jedná sa o silné nástroje pre úsporu hmotnosti. Viac informácií v podstránkach Topologická optimalizácia a Generatívny dizajn,

- Malosériová výroba – vhodná prevažne pre diely menších rozmerov (orientačne s dĺžkou najväčšej strany do 100 mm), ktoré je možné produkovať tisíce až desaťtisíce dielov mesačne alebo stredne veľkých dielov (orientačne s dĺžkou najväčšej strany od 100 do 200 mm) v desiatkach až stovkách kusov mesačne, prípadne veľkých dielov (orientačne s dĺžkou najväčšej strany od 200 do 300 mm) v jednotkách až desiatkach kusov mesačne.

- Výroba nástrojov –výroba atypických klieštín, upínačov, čeľustí, stopiek nástrojov a pod.,

- Elektrotechnika – výroba krabičiek, skriniek a osadení pre elektroniku, ako aj atypických konektorov, distančných stĺpikov a pod.

Pre koho sú SLS a MJF určené?

Tieto technológie je možné vzhľadom na ich cenovú a časovú dostupnosť využiť prakticky každý.

Najväčšia pridaná hodnota je však pre firmy, ktoré hľadajú funkčné alternatívy ku konvenčne opracovaným dielom alebo zavádzajú nové efektívnejšie riešenia, ktoré umožňuje práve dizajnová sloboda aditívnej výroby. A to hlavne preto, že dokážu mnohokrát priniesť výraznú časovú a finančnú úsporu.

Aké sú výhody SLS/MJF?

Poďme si konkrétne rozpísať jednotlivé výhody týchto technológií:

1. Najlepší pomer ceny a kvality pre funkčné diely z pomedzi dostupných aditívnych technológií

Keďže materiál ako aj výrobný proces je finančne relatívne dostupný a na druhej strane práškové technológie ponúkajú vysokú kvalitu z hľadiska mechanických, chemických, teplotných aj rozmerových parametrov, sú mnohokrát primárnou voľbou pre funkčné diely. K tomu samozrejme prispieva aj rýchle dodanie (štandardne od 24 hodín do 5. pracovných dní).

2. Sloboda dizajnu

Ako jeden z hlavných benefitov je určite sloboda dizajnu, ktorá je najväčšia z pomedzi dostupných aditívnych technológií, a to z dôvodu, že nespečený materiál vytvára podporu už spečeným častiam dielov. Preto nie sú potrebné žiadne technologické prvky ako podpory a pod.

Tým sa môžeme dizajnovať diely prakticky s akoukoľvek geometriou. Je len potrebné myslieť na to, že z dutín sa materiál odstraňuje ručne alebo mechanicky, preto dutiny musia byť dostatočne prístupné. V opačnom prípadne v nich zostane zvyškový prášok, ktorý sa môže časom uvoľniť.

3. Takmer dokonalá izotropia

Izotropia je vlastnosť výrobku vykazovať rovnaké mechanické vlastnosti v rôznych smeroch pôsobenia síl. To znamená, že diely z SLS a MJF majú prakticky rovnakú pevnosť vo všetkých smeroch, nezávisle od smeru tlače (orientácie výrobku v tlačovom objeme). V smere osi Z je pevnosť percentuálne mierne nižšia, tento rozdiel je však prakticky zanedbateľný.

4. Vyvážená kvalita povrchu

Vrstevnice, prípadne mierne nedokonalosti a rozdiely plôch po výrobe môžu byť mierne viditeľné, v porovnaní však s technológiou FDM/FFF (tavenie plastovej struny) sú vizuálne rozdiely jednotlivých plôch zanedbateľné. To znamená, že povrch je zjednodušene v rovnakej alebo podobnej kvalite na všetkých plochách, nezávisle od orientácie dielu v tlačovom objeme. Preto môžu byť výrobky použitý aj ako vzhľadové diely.

5. Relatívne vysoká presnosť a opakovateľnosť výroby

Presnosti sú v článku bližšie a konkrétne popísané v samostatnej kapitole nižšie: Aké sú presnosti SLS a MJF? V porovnaní s dostupnými aditívnymi technológiami sú však presnosti a opakovateľnosť výroby na vysokej úrovni.

| |

6. Vysoká produktivita a krátke časy dodania

Všeobecne vieme produktivitu a časy dodania pre obe technológie orientačne kategorizovať nasledovne:

SLS je vhodná pre menšie diely (najväčší rozmer orientačne do 100 mm) v stredných množstvách (rádovo stovky až tisíce kusov mesačne) alebo stredne veľké diely (najväčší rozmer orientačne od 100 do 200 mm) v menších množstvách (rádovo desiatky až stovky kusov mesačne).

MJF je vhodná pre väčšie diely (najväčší rozmer orientačne od 200 do 300 mm) v menších množstvách (rádovo desiatky až stovky kusov mesačne) alebo stredné a menšie diely (najväčší rozmer orientačne do 200 mm) vo väčších množstvách (rádovo tisíce až desaťtisíce kusov mesačne).

7. Ekológia výroby

V neposlednom rade vieme tieto technológie porovnať aj z hľadiska ekológie a odpadového hospodárstva. Nespečený materiál sa totiž po výrobe len odstráni a znovu recykluje pri ďalšej výrobe. To znamená, že teoreticky sa jedná o dokonale bezodpadovú výrobu.

Aké sú nevýhody SLS a MJF?

Aby sme boli transparentní, je potrebné uviesť aj potenciálne nevýhody tejto technológie, ktoré sú nasledovné:

1. Nasiakavý povrch

Mierne porézna štruktúra povrchu je nasiakavá pre plyny a kvapaliny, ktoré môžu chemicky dlhodobým pôsobením poškodzovať diely, prípadne meniť ich vlastnosti alebo rozmery. Porézny je však len vonkajší povrch dielu (do hĺbky rádovo niekoľkých desatín mm), samotné jadro je celistvé a nepriepustné. Pri hrúbke steny 1,5 až 2 mm už vniká dostatočné nepriepustné jadro aj pre použitie dielov pri pneumatických alebo hydraulických aplikáciách.

Súčasne existujú spôsoby na zníženie alebo úplne odstránenie nasiakavosti. Tým môže byť impregnácia špeciálnym farebným pigmentom, lakovaním alebo leptaním povrchu. Tieto dodatočné technologické operácie však predlžujú termíny dodania a cenu výrobku.

2. Zvýšená drsnosť povrchu

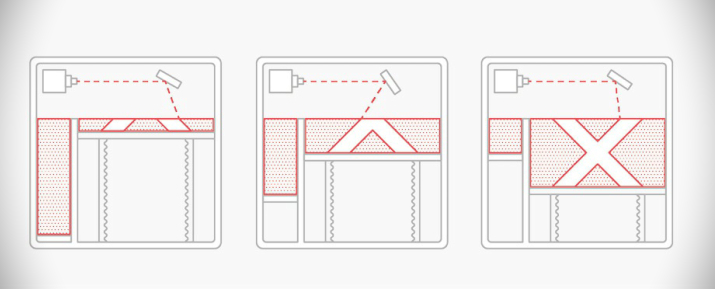

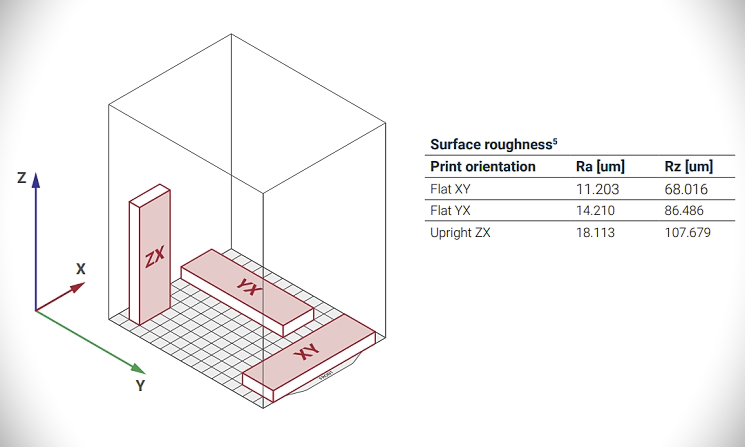

Drsnosť povrchu závisí predovšetkým od orientácie dielu v tlačovej komore, podľa obrázku nižšie, štandardne v je rozsahu Ra = 11 až 18 µm a Rz = 68 až 108 µm

| |

Drsnosť povrchu je však možné ďalej zlepšovať napr. ručným alebo strojovým brúsením, leštením, opracovaním, omieľaním alebo aj tmelením a farbením.

Aké sú tlačové objemy SLS/MJF?

To závisí predovšetkým od použitého stroja a materiálu. Ak sa zameriame na najpoužívanejší materiál Nylon (Polyamid) PA12 pre obe technológie, tlačové objemy, ktoré vieme ponúknuť aj v rámci našich služieb STEPANEK3D, sú nasledovné:

- Pre technológiu SLS vieme použiť tlačový objem 130 x 180 x 330 mm (XYZ),

- Pre technológiu MJF vieme použiť tlačový objem 380 x 284 x 380 mm (XYZ).

V rámci nich je možné väčšie diely orientovať aj na priestorovú uhlopriečku alebo ukladať v rôznych úrovniach bez obmedzení nad seba alebo vedľa seba (tzv. nesting).

Aj keď veľkosti dielov z jedného kusu, ktoré je možné týmito technológiami vyrobiť sú pomerne obmedzené, dokážeme ich efektívne spájať tvarovým, mechanickým, chemickým spojením alebo ich kombináciou. Vďaka tomu vieme dosiahnuť spoj pevnejší ako okolitý materiál a s tým súvisiacu teoretickú veľkosť dielov bez obmedzení.

Aké sú presnosti SLS a MJF?

Presnosť je rôzna pri oboch technológiách a všeobecne ju môžeme definovať nasledovne:

- Technológia SLS (spekanie skenovaním laserového lúča), kde je všeobecne zadefinované tolerančné pásmo do dĺžkového rozmeru 100 mm je ± 0,3 mm pre rozmery nad 100 mm už platí tolerancia ± 0,3%.

- Technológia MJF (spekanie pohybu celej tlačovej hlavy v jednom kroku na celú vrstvu), kde je všeobecne zadefinované tolerančné pásmo pre rozmery do 100 mm je ± 0,2 mm a nad rozmery 100 mm už platí tolerancia ± 0,2%.

Čo je však potrebné zdôrazniť, je skutočnosť, že presnosť sa dá ďalej zvyšovať predovšetkým vhodnou orientáciou dielov. Tam je však potrebné konkrétne vytipovať a pred výrobou definovať, ktoré prvky (geometrické časti) dielu sú z hľadiska presnosti kľúčové.

Môže sa stať, že jednotlivé prvky, za predpokladu, že ich bude na diely vyznačených viac, sa budú z hľadiska presnosti vzájomne vylučovať, a preto je vhodné zadefinovať kľúčových oblastí čo najmenej, aby bol proces z hľadiska presnosti primárne nastavený len na nich. Tam je možné za určitých okolností v oboch vyššie spomínaných technológiách dosiahnuť teoretickú presnosť až na úroveň ± 0,1 mm. To sa môže dosiahnuť vďaka vysokej opakovateľnosti výroby realizovať výrobou vzorky, zmeraním odchýlok a spätnou korekciou vstupného 3D modelu.

Avšak žiadny výrobca, ktorý týmito strojmi disponuje, nevie dané tolerancie garantovať, nakoľko sa jedná aj o teplotný proces spekania, kde okrem lokálneho vytvrdzovania aj celý diel následne počas chladnutia rozmerovo „pracuje“ a tam môže dôjsť k dodatočným rozmerovým zmenám.

Preto v praxi na užšie tolerančné polia táto metóda nie je úplne vhodná, ak Vám nevyhovujú vyššie uvedené tolerančné pásma. Tam už je skôr vhodná kombinácia 3D tlač polotovaru + trieskové opracovanie, prípadne spojenie strojovo opracovaných segmentov s 3D tlačenými. V rámci STEPANEK3D vieme poskytnúť aj kombináciu aditívnej výroby a trieskového opracovania.

| |

Aké sú dodacie termíny SLS/MJF?

To závisí od veľkosti, objemu a počtu dielov, ako aj od aktuálnych kapacít strojov. Z našich skúseností menšia množstvá rádovo v jednotkách až desiatkach dielov však vieme ponúknuť dodacie termíny štandardne od 24 hodín do 5. pracovných dní. V určitých prípadoch je možné diely expresne dodať aj do 24 hodín.

Aké sú ceny dielov SLS a MJF?

Cena závisí od veľkosti, objemu, počtu dielov, rýchlosti dodania a zvoleného materiálu. Štandardne sa cena kalkuluje od objemu výrobku, pričom sa bežne pohybuje pre materiál Nylon PA12 na úrovni od 0,5 do 2 EUR bez DPH / cm3. V prípade záujmu Vám cenovú ponuku radi pripravíme na mieru.

Záver

V tomto článku sme si prešli možnosti technológií pre spekanie polymerového prášku SLS a MJF, porovnali ich rozdiely a definovali materiály, ktoré sa používajú.

Ďalej sme si rozpísali oblasti využitia výrobkov z týchto technológií, pre koho sú určené, ich výhody a nevýhody, ako aj štandardné termíny dodania a ceny takýchto výtlačkov.

Ak máte akékoľvek ďalšie otázky na technológiu, materiály alebo Vašu konkrétnu aplikáciu, môžete osloviť priamo nášho špecialistu na 3D tlač telefonicky na +421907319874, emailom na info@stepanek3d.sk.

- autor:

- Stepanek3D s.r.o.