Reduce production costs by analyzing the injection molding process

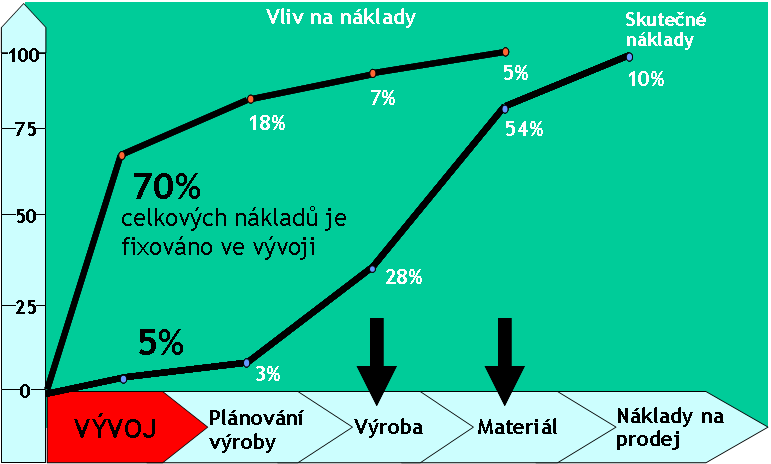

The largest part of the costs of implementing the new product is fixed during the development phase and production preparation. This part may consist of up to 70% of total costs. Especially with injection-molded parts, which is mostly on large production runs and costly dedicated tools, the consistent preparation of production lead to significant savings. SMARTPLAST Ltd. offers efficient software tools for the analysis of injection-molded part design, injection molds and injection molding process. Some of them are presented in this paper.

1. Úvod

Cena vstřikovaného dílu je z největší části dána sumou těchto cen: cenou vstřikovací formy, cenou plastu, hmotností výstřiku včetně vtoků a délkou vstřikovacího cyklu. Výše těchto cen je zejména ovlivněna ve fázi designu plastového dílce, konstrukcí vstřikovací formy a technologické přípravy výroby, tj. nastavením technologických podmínek vstřikovacího procesu. Ve vývoji je fixováno až 70% celkových nákladů na výrobu, přičemž vývojová fáze představuje zhruba 5% výrobních nákladů. To je rozhodně důvod, proč věnovat vývojové fázi velkou pozornost. Protože s částkou odpovídající 5% výrobních nákladů můžeme ušetřit desítky procent celkových výrobních nákladů.(Obr. 1) Tímto se dostáváme k požadavku krizových rozpočtů: Extrémnímu stlačení výrobních nákladů, které ale nutně nemusí vést ke snížení rentability. Cílem společnosti SMARTPLAST s.r.o. je pomoc při vývoji vstřikovaných plastových dílů, nástrojů a nastavení vstřikovacích parametrů tak, aby byla dosažena co nejvyšší úspora výrobních nákladů.

|

| Obr. 1: Podíl nákladů na vývoj, výrobu a prodej nového výrobku, vliv na tyto náklady |

2. Analýza designu dílu

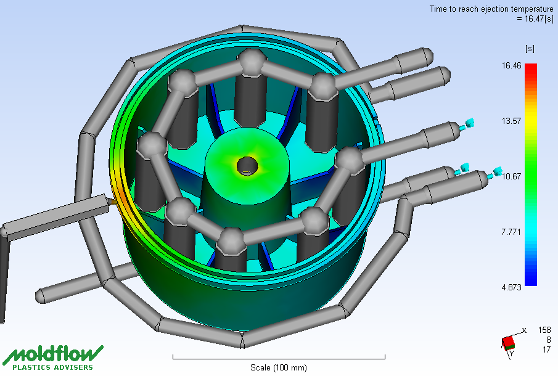

Snížení výrobních nákladů ve fázi přípravy výroby můžeme ukázat na jednoduchém příkladu tělesa filtru vstřikovaného z PP plněného 20% skleněných vláken do čtyřnásobné vstřikovací formy. Pro analýzu vstřikovacího procesu byl použit Autodesk Moldflow Adviser Design 2010. Analýza na obr. 2 ukazuje isochory pro čas chlazení na teplotu vyhození dílu z formy. Pro cca 90% objemu dílu je čas chlazení nižší než 20s. Tato skutečnost musí nutně vést k úpravě designu dílu, abychom snížili čas chlazení.

|

| Obr. 2: Čas chlazení na teplotu vyhození dílu z formy 28,7s (původní design dílu) |

3. Úprava designu dílu

|

| Obr. 3: Úprava designu tělesa filtru |

Úprava designu tělesa filtru spočívá v redukci tlouštěk stěn žeber a příruby. Aby byla zachována tuhost tělesa je masa materiálu příruby nahrazena výztužnými žebry a upravena výška radiálních žeber. (obr. 3)

|

| Obr. 4: chlazení na teplotu vyhození dílu z formy 20s (po úpravě designu dílu) Po této úpravě designu se čas chlazení na vyhazovací teplotu snížil o 30%. |

3. Chlazení nástroje

|

| Obr. 5: Použití chladících věží mezi žebry sníží čas chlazení na 16,5s Jestliže ve formě použijeme intenzívní chlazení pomocí chladících věží v každé kapse dílu tvořené radiálními žebry, zredukujeme čas chlazení o dalších 15% |

3. Mechanické vlastnosti dilu

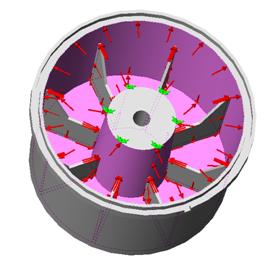

Těleso filtru musí být pro svou funkci testováno na vnitřní přetlak 1bar. Tento test byl proveden pomocí sw Autodesk Algor Simulation 2010. Těleso bylo ukotveno přírubou s otvorem (zelené šipky) a zatíženo vnitřním přetlakem 1 bar (červené šipky a fialové plochy) viz obr.6. Výsledek strukturální analýzy ukázal, že deformace tělesa vlivem vnitřního přetlaku je o 50% nižší po úpravě designu oproti původnímu stavu. Zároveň je důležité poznamenat, že po úpravě designu se snížila hmotnost dílu o 2%, což se projeví na spotřebě materiálu ve výrobě.

|

| Obr. 6: Zatížení tělesa vnitřním přetlakem 1bar |

|

| Obr. 7: Maximální deformace tělesa filtru se snížila o z 0,16mm na 0,08mm, tj. o 50%. |

6. Závěr

Po úpravě designu tělesa filtru bylo dosaženo snížení času vstřikovacího cyklu o více než 30%, snížení hmotnosti dílu o 2%. Jestliže je hmotnost výstřiku 0,1 kg včetně vtoků, vstřikovací forma je čtyřnásobná a uvažujeme výrobní sérii 500 000 ks, cenu za kg polymeru 2,50€ a cenu vstřikovací formy 60 000,00€, pak dojdeme k úspoře 0,03€ na jeden díl. Jestliže úsporu vztáhneme na celou výrobní sérii 500 000 ks, pak dojdeme k uspořené částce 15 789,00€.

Petr Halaška, SMARTPLAST s.r.o., Zlín, ČR

E-mail: halaska@smartplast.cz

- autor:

- Petr Halaška

.jpg)