Tempering injection molds - an important prerequisite for the production of injection molded thermoplastics, part 1

The temperature of the walls of cavities of the injection mold for the processing of thermoplastics and composites with a thermoplastic matrix is a key process parameters in the production of moldings.

Bohužel, mnohdy se tomuto procesnímu parametru nevěnuje patřičná pozornost a případné vady výstřiku se hledají jinde a připisují jiným příčinám než vadám v temperaci vstřikovací formy.

Jak tedy a v jaké míře ovlivňuje teplota formy-pod tímto pojmem budeme nadále vždy rozumět, že se jedná o teplotu stěny tvarové dutiny formy- proces vstřikování termoplastů?

Vliv teploty formy - amorfní termoplasty

Amorfní materiály vystačí s kratším dotlakem a mají oproti částečně krystalických materiálům menší objemovou kontrakci, smrštění obvykle pod 1 % a naopak vyžadují delší dobu chlazení z důvodu širokého pásma tuhnutí – zamrzlá vnější vrstva musí zajistit vyhození výstřiku z formy bez jeho deformace a bez vad povrchu (proboření vyhazovačů, místní deformace – zbělení u vyhazovačů, atd.).

Smrštění je u těchto materiálů určeno zejména teplotními ději, a proto jeho minimalizaci napomáhá:

- vysoká homogenita teploty taveniny

- optimalizovaný systém temperace formy – teplota stěn tvarové dutiny formy má být místně stejná – rozdíl teplot temperační kapaliny na vstupu a výstupu z formy by má být cca 3 až 5 ºC do plusu

- rychlé chlazení (nízká teplota formy) vyvolá silnou orientaci makromolekul na povrchu výstřiku a tím i vznik vysokého obsahu vnitřního pnutí, a to v podélném i příčném směru ke směru toku taveniny

- rychlé chlazení má za následek i horší povrchový vzhled

- pomalé chlazení (vyšší teplota formy) snižuje orientaci makromolekul, snižuje obsah vnitřního pnutí

- pomalé chlazení má kladný vliv na povrchový vzhled výstřiku

Vliv teploty formy - částečně krystalické termoplasty

Výstřiky z částečně krystalických materiálů by po relativně delší době dotlaku, oproti amorfním materiálům, bylo možno po uplynutí doby dotlaku již z formy vyhodit – krystalická struktura výstřik činí již dostatečně tuhým, ale je nutno ještě připravit dávku taveniny pro další pracovní cyklus. Pro zpracování těchto materiálů jsou výhodou vstřikovací stroje s pohony umožňujícími sdílení pohybů, což může vést k podstatné úspoře doby cyklu (např. plastikace při otevírající se formě apod.).

Většina kritérií uvedených pro amorfní plasty je aplikovatelná a platí i pro částečně krystalické materiály. U nich je nutno navíc vzít v úvahu, zda procesní stav výstřiku umožňuje maximalizovat obsah krystalického podílu a tedy i výrobního smrštění či nikoliv.

Pořadí vlivů na maximalizaci hodnoty smrštění pro stav po vyhození výstřiku z formy, tj. minimalizaci dosmrštění je následující:

- zvýšená teplota formy, neboli pomalejší chlazení, má vliv na zvýšení stupně krystalizace v průřezu výstřiku, což znamená větší smrštění a menší dosmrštění, menší vnitřní pnutí, možnost vzniku větších krystalických útvarů s možností vzniku lomových poruch na jejich rozhraní

- při zvýšené teplotě formy jako protiváha působí možnost použití zvýšeného dotlaku pro snížení objemového smrštění

- vyšší teplota formy umožní prodloužení doby plnění a dotlaku a tím dopravit do tvarové dutiny formy více taveniny, a tak více eliminovat objemovou kontrakci

- snížení teploty formy – rychlejší chlazení má za následek menší podíl krystalických útvarů, menší krystaly, menší výrobní smrštění a tím větší dosmrštění a větší obsah vnitřního pnutí

- při nižší teplotě taveniny nukleační zárodky umožňují rychlejší krystalizaci v orientované struktuře a tím nárůst smrštění podél toku taveniny a jeho pokles ve směru kolmém na tok, tj. zvýšení anizotropie výrobního smrštění

- použití materiálu s vyšším indexem toku taveniny i při nižší teplotě taveniny zajistí dobré objemové naplnění tvarové dutiny formy

- větší ústí vtoku (snížení odporu proti plnění a snížení smykového namáhání) také napomáhá lepšímu objemovému naplnění dutiny formy.

Uvedené vlivy platí za předpokladu relativně konstantní tloušťky stěn výstřiku. Jestliže jsou na výstřiku různé tloušťky stěn, je u stěn s větší tloušťkou gradient chlazení menší (střed stěny je teplejší). To vede k různému stupni krystalizace a tím i k rozdílnému místnímu smrštění. Nestejné smrštění vyvolá ve výstřiku napětí, které má za následek deformaci - zkroucení dílu.

Další negativní vliv na deformaci má i anizotropie smrštění. Pro její minimalizaci platí:

- snížit vstřikovací tlak a zvýšit teplotu taveniny

- změnit teplotu formy a tím gradient rychlosti chlazení

- přemístit ústí vtoku nebo použít více vtoků

|

Vliv teploty formy na jednotlivé fáze vstřikovacího procesu

Plastikace- dávkování

Na fázi přípravy polymerní taveniny nemá teplota formy vliv.

Vstřikovací a kompresní fáze-fáze plnění tvarových dutin formy polymerní taveninou

Tato fáze má výrazný vliv na vzhled výstřiků a jejich případné povrchové vady, nikoliv na rozměry a tvary výstřiku.

Teplota formy, při nastavení v rozmezí doporučeném výrobcem granulátu, nemá na plnění tvarové dutiny taveninou přímý vliv, přičemž samozřejmě platí, že se zvyšující se teplotou stěny formy tavenina lépe zatéká do tvarů formy.

Z pohledu plnění tvarové dutiny polymerní taveninou jsou důležité další procesní parametry-rychlost vstřikování a její profil; vstřikovací tlak, který musí být tak vysoký, aby realizoval maximální nastavenou vstřikovací rychlost; teplota taveniny; rozdělení viskozity taveniny v dávce; způsob a průběh přepnutí ze vstřikovacího tlaku na dotlak - optimální přepnutí ( plynulá tlaková odezva v dutině formy), pozdní ( tlakový vzestup-pík na tlakové křivce ), dřívější ( tlakový propad na tlakové křivce ).

Přepnutí ze vstřikovacího tlaku na dotlak

Ani na jeden ze způsobů přepnutí ze vstřikovacího tlaku na dotlak:

- přepnutí po dosažení zvoleného času od začátku plnění tvarové dutiny taveninou-časové přepnutí

- přepnutí po dosažení zvoleného bodu nebo objemu na dráze pohybu šneku vpřed při plnění dutiny polymerní taveninou-dráhové-objemové přepnutí

- přepnutí po dosažení zvolené hodnoty tlaku měřeného buď v hydraulickém systému vstřikovacího stroje nebo v tvarové dutině formy v místech co nejblíže ústí vtoku nebo v kanálu horkého rozvodu nemá teplota formy přímý vliv.

Dotlaková fáze

Technologické parametry ovlivňující dotlakovou fázi jsou:

- tlaková úroveň dotlaku, resp. časový průběh tlaku

- doba dotlaku

- teplota formy

- teplota taveniny

- rychlost dotlaku

Vliv technologických parametrů na výstřik:

- dotlak a doba jeho působení ovlivněná teplotou formy má nejvýraznější vliv na rozměry a tvary výstřiku, včetně jeho hmotnosti, přičemž je nutno si uvědomit, že mezi rozměry a hmotností neexistuje korelace, tj. dva stejné výstřiky z téže dutiny formy mající stejnou hmotnost mohou mít rozdílné rozměry.

- kromě smrštění, tj. rozměrové a tvarové přesnosti má dotlaková fáze vliv i na anizotropii smrštění.

- dotlaková fáze ovlivňuje i výskyt a odstranění lunkrů v průřezu výstřiku v místě hromadění materiálu a na povrchu výstřiků výskyt a odstranění propadlin.

- dotlaková fáze má vliv na orientaci makromolekul (zejména v oblasti okolo vtokových ústí) a tím i na obsah vnitřního pnutí.

- doba dotlaku ovlivňuje i relaxační pochody mající vliv na konečnou anizotropii vlastností výstřiku.

- dotlaková fáze spolu s konstrukcí formy (tuhost) a volbou uzavírací síly vstřikovacího stroje může mít vliv na tvorbu přetoků v dělicích rovinách formy, zvýšení nepřesnosti rozměrů, zejména u rozměrů nevázaných formou a na schopnost vyhození výstřiku z formy při přeplnění tvarové dutiny formy.

Fáze chlazení výstřiku ve formě

Při vstřikování termoplastů rozlišujeme v oblasti chlazení výstřiku dva pojmy:

- ochlazování – zahrnuje dobu od objemového naplnění tvarové dutiny formy až po vyhození výstřiku z formy, tj. zahrnuje dobu dotlaku a dobu chlazení

- chlazení – doba od skončení dotlaku po vyhození výstřiku z formy

Technologické parametry ovlivňující fázi chlazení:

- doba chlazení

- teplota formy

- teplota vyhazování výstřiku z formy

Vliv technologických parametrů na výstřik:

- rychlost ochlazování (gradient) v intervalu nad teplotou zeskelnění Tg u amorfních a nad teplotou tání krystalického podílu u částečně krystalických termoplastů je určující pro relaxační jevy ovlivňující rozložení orientace makromolekul a vnitřní pnutí z orientace.

- gradient ochlazování pod Tg a pod teplotou tání krystalického podílu určuje zejména tepelné pnutí a krystalickou strukturu.

- obecně platí, že čím je ochlazování výstřiku ve formě pomalejší, tj. teplota formy je vyšší a doba ochlazování delší, tím větší je u částečně krystalických polymerů obsah krystalického podílu a větší velikost sférolitů.

- s rostoucím obsahem krystalického podílu vzrůstá smrštění, tuhost a pevnost, klesá dodatečné smrštění, tažnost a houževnatost.

- teplota formy u amorfních termoplastů má výrazný vliv na povrchový lesk – se zvyšující se teplotou formy lesk vzrůstá.

- u částečně krystalických materiálů se zvyšující se teplotou formy lesk mírně klesá nebo se nemění.

Při vstřikování termoplastů musíme vzít v úvahu, že technologické parametry charakterizující jednotlivé fáze výrobního cyklu se navzájem ovlivňují a že se i jednotlivé, na sebe navazující fáze, také ovlivňují.

Obecně platí, že například teplota formy, resp. její zvýšení, zkracuje dobu plnění tvarových dutin formy, prodlužuje možnou dobu dotlaku a dobu chlazení, umožňuje vstřikovat vyšší vstřikovací rychlostí a zlepšuje zatékání taveniny do tvarových prvků formy. Zvýšení teploty taveniny má obdobný vliv jako zvýšení teploty formy.

- autor:

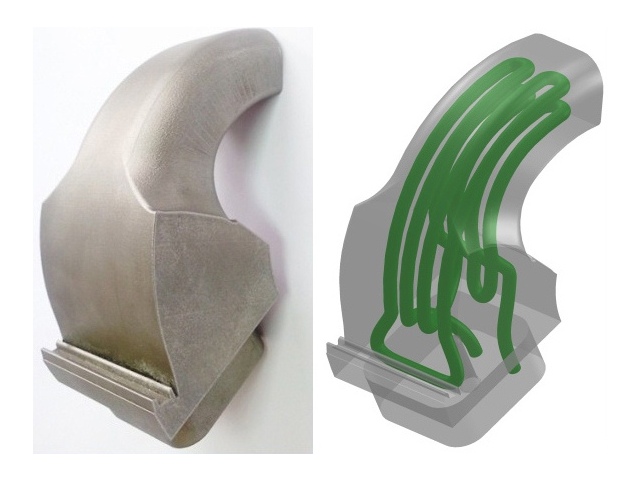

- Lubomír ZEMAN, PLAST FORM SERVICE, s.r.o., foto: Innomia

.jpg)