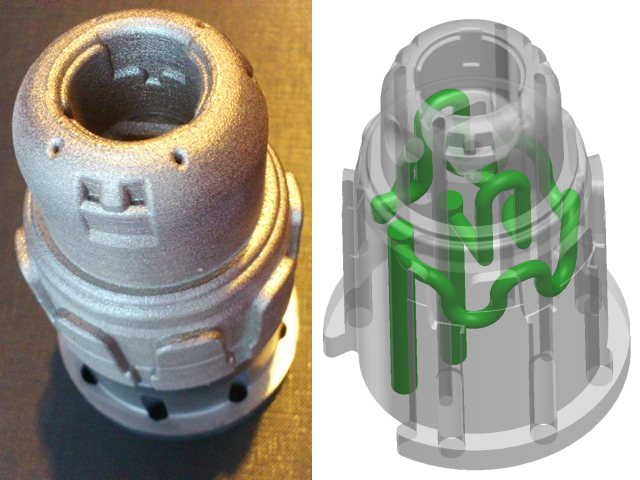

Tempering injection molds - an important prerequisite for the production of thermoplastic moldings, Part 3

Vstřikovací forma

Vstřikovací forma pro zpracování termoplastů je v podstatě výměník tepla s uzavřeným rovnovážným termodynamickým obvodem, do kterého je teplo přiváděno v objemu-dávce vstřikované taveniny a odváděno zejména přes temperační systém formy, ve vyhozeném výstřiku a tepelnými ztrátami-vedením, prouděním a sáláním do okolí.

Odvod tepla, realizovaný temperačním okruhem formy, by měl být co nejefektivnější a temperační systém by tedy měl být rozdělen na podokruhy. Kromě efektivity v odvodu tepla z formy-udržení teploty formy na požadované pracovní teplotě-má rozdělení temperačního systému formy na jednotlivé okruhy podstatný význam i z pohledu jakosti výstřiků-možnost lokálního ovlivnění teploty formy s ohledem na požadovaná kvalitativní kritéria výstřiku.

Pro určování počtu temperačních podokruhů a jejich konstrukčního začlenění do vstřikovací formy platí dvě základní zásady:

1. Rozmístění okruhů musí být zvoleno tak, aby docházelo k časově rovnoměrnému chlazení všech tvarových partií výstřiku současně

Z uvedeného konstatování vyplývá, že stěny výstřiku s větší tloušťkou by měly chladnout se stejným teplotním gradientem, nebo-li stejně rychle, jako stěny s menší tloušťkou. Při nedodržení této zásady, dojde vlivem rozdílného gradientu chlazení-odvodu tepla-z konkrétních míst výstřiku k anizotropii jeho vlastností, zejména k rozdílnému lokálnímu smrštění a tím k deformacím, včetně zvýšení obsahu vnitřního pnutí ve výstřiku.

Pro názornost-vstřikování HDPE, tloušťka stěny výstřiku 1, 6 mm, z výpočtu vychází, že jednotkou plochy je nutno odvést 19, 5 cal/cm2, jiné místo výstřiku má tloušťku stěny 4, 5 mm, což znamená, pro zachování stejné teploty stěny formy, již odvést 42, 5 cal/cm2.

Ze zásady číslo 1 se odvíjí i určení závislost vzdálenosti povrchu tvarové dutiny formy a osy temperačního kanálu A a vzdálenost os temperačních kanálů mezi sebou B. Pro uvedené vzdálenosti A a B platí vztah vyjádřený rovnicí přímky A=C1 + C2.B. Rovnice v praxi představuje nepřímou úměru mezi vzdálenostmi A a B, tj. pro homogenní temperaci platí, že je-li vzdálenost A mezi povrchem formy a osou kanálu velká, musí být vzdálenost os kanálů malá a naopak. Při dodržení zásad této nepřímé úměry by na povrchu výstřiků neměly vznikat místa bez temperace- špatného odvodu tepla.

2. Při návrhu temperačních okruhů formy, jejich propojování, určování pořadí propojení musí platit, že vstup temperačního média je nutno vždy směřovat do míst s největším nahromaděním tepla.

V praxi, při konstrukci formy, to znamená, že chladící voda má být nejdříve přivedena ke vstupu taveniny do tvarové dutiny formy, tj. k ústím vtoku a to jak studeného vtokového rozvodu, tak i k ústí horkých trysek, kde potřebujeme teplotu nejvíce regulovat a kde je tavenina nejteplejší a kde jsou i tvarové části formy s nejvyšší teplotou, která ve větší vzdálenosti od ústí vtoku klesá a nejnižší je na konci tokových drah v tvarové dutině formy.

Jinými slovy vyjádřeno-jak chladne v dutině formy tavenina, tak by měla stoupat teplota chladícího média v chladícím okruhu formy.

Při nedodržení této druhé zásady opět dojde ke stejným problémům jako u bodu 1.

Jednou z nejčastějších chyb při konstrukci temperačních okruhů z pohledu uvedených zásad je jejich malý počet-konstruktéři forem mají snahu vytvořit co nejméně chladících okruhů, dá to nejméně přemýšlení a je to i lacinější, ve vztahu k výrobě formy, ale nikoliv ve vztahu k výrobě výstřiků s definovanou jakostí.

|

K uvedené chybě přidají další, kterou je sériové propojení jednotlivých chladících okruhů. Pod pojmem sériové propojení rozumíme takový způsob chlazení, kdy vstup chladícího média je do jednoho okruhu, z něhož médium pokračuje do dalšího až k výstupu z formy. Tím dochází k velkému oteplení chladícího média a tedy nutnosti pracovat s výkonnějšími chladícími zařízeními, k prodlužování doby cyklu-pomalejší odvod tepla ve výstupních oblastech sériově zapojených chladících okruhů a zejména, z pohledu jakosti výstřiků, k nerovnoměrnému odvodu tepla z nich, což má za následek jejich nerovnoměrnou kvalitu.

Odstranění uvedeného problému je možno provést pomocí paralelního zapojení okruhů, tedy tak, že chladící voda vstupuje do jednotlivých okruhů ve stejný okamžik a se stejnou teplotou, respektive je možno, v případě potřeby okruhy napájet médiem o různé teplotě.

K tomu slouží buď správně zkonstruovaný chladící systém ve formě-oddělené kanály pro přívod a odvod chladícího média-nebo různě vybavené - měření teploty, průtoku vody, regulační prvky pro regulaci průtoku ručně nebo ve zpětné vazbě, atd. - rozvaděče, které opět přivádějí chladící vodu ke vstupům jednotlivých chladících okruhů a z výstupů ji odvádějí do výměníků tepla-chladících zařízení s menším příkonem než je potřebný u sériového zapojení, protože rozdíl teplot na vstupu a výstupu je menší u samostatně zapojených okruhů než u okruhů v sériovém zapojení.

Teplo v tavenině přivedené do tvarové dutiny vstřikovací formy se nejdříve z jejího povrchu-stěny- transportuje vedením na povrch temperačního kanálu. Tento transport neprobíhá ve stejnorodém prostředí o konstantním součiniteli tepelné vodivosti, ale z konstrukčních důvodů se tak děje kondukcí- vedením- přes různé konstrukční prvky formy, přes díly o různých tloušťkách a z různých materiálů o různé tepelné vodivosti - tvarové díly a vložky forem jsou vyrobeny z tepelně zpracovaných nástrojových ocelí, z různých slitin mědi-vysoce tepelně vodivé materiály, rámy a desky forem z uhlíkových ocelí, atd.

Z povrchu chladících kanálů kam bylo teplo přivedeno vedením dochází k jeho přenosu do chladícího média prouděním a vedením.

O vedení tepla v různorodém prostředí vypovídají informativně vybrané hodnoty tepelné vodivosti /W.m -1.K -1/ pro různá prostředí:

| -Plasty | -LDPE | 0, 33 až 0, 36 |

| -HDPE | 0, 38 až 0, 48 | |

| -PP | 0, 12 až 0, 22 | |

| -PP 20T | 0, 41 | |

| -PS, ABS | 0, 14 až 0, 17 | |

| -PMMA | 0, 19 | |

| -PA 6, PA 66 | 0, 21 | |

| -PA 66 SV30 | 0, 22 | |

| -POM | 0, 29 | |

| -PC | 0, 20 | |

| -PC/ABS | 0, 18 až 0, 20 | |

| -PBT | 0, 25 | |

| -PPS | 0, 29 |

Z uvedených hodnot je zřejmé, že i mezi plasty jsou poměrně výrazné rozdíly ve schopnosti vést teplo-viz PP na jedné straně ( vede špatně) a například HDPE nebo PPS na straně druhé (oproti PP cca dvoj až jedenapůl násobek vyšší schopnost vedení tepla);obdobně je tomu i u kompozitních materiálů s termoplastickou matricí- talek vede teplo relativně dobře a SV jsou tepelný izolant.

Uvedená konstatování by měla být brána v úvahu jak při konstrukci forem, tak i při určování doby cyklu, respektive ceny výstřiku.

-Konstrukční materiály forem

- uhlíková ocel 50 při obsahu C od 0, 15 do 0, 35 %

- legovaná ocel 15 až 52 podle obsahu legujících prvků, například W, Cr, Ni, atd.

- měď 394

- hliník 222

- bronze 48 až 84 podle složení

- tepelně vodivé slitiny 106 až 360 v závislosti na složení a pevnosti

-Kotelní kámen bohatý na

- křemen 0, 093 až 0, 1740

- vápník 0, 430 až 0, 977

- sádru 1, 82 až 2, 442

Z hodnot tepelné vodivosti pro kotelní kámen, který tvoří izolační vrstvu na povrchu temperačních kanálů zejména při teplotách temperace nad 60 °C, kdy dochází k jeho vysrážení nejvíce je zřejmá nutnost udržovat kanály čisté, aby bylo dosaženo správné a předpokládané účinnosti temperace.

-Temperační médium

- voda 0, 552 až 0, 666 v rozmezí 0 až 200 °C

- etylenglykol 0, 304 až 0, 259 v rozmezí 0 až 60 °C

- transformátorový olej 0, 123 až 0, 119 v rozmezí 40 až 100 °C

-Vzduch 0, 024 až 0, 045 v rozmezí 0 až 300 °C

Izolačních schopností vzduchu se v konstrukci forem využívá k izolaci rozvodných bloků horkých systémů v pevné části forem.

Naopak a velmi nepříznivě se vzduch, respektive směs vzduchu a případných plynných zplodin, vzniklých při vstřikování daného polymerního materiálu, projevuje tehdy, když přes systém odvzdušnění není z tvarové dutiny všechen odveden. Pokud nedojde k Diesel efektu-spálení materiálu v místě uzavření vzduchu-může mezi stěnou tvarové dutina formy nebo jejího jádra vzniknout izolační mezera, kterou se v dotlakové fázi, například v důsledku malého průřezu ústí vtoku, které brzo zamrzne, nepodaří vytlačit mimo tvar a díky řádově nižší tepelné vodivosti vzduchu oproti plastům je zde místo odporu proti vedení tepla a možnost vzniku nerovnoměrného chlazení výstřiku a tedy některé z vad, které nerovnoměrná teplota stěny formy vyvolává, např. vada v lesku, špatně vykopírovaný desén, atp.

- autor:

- Lubomír ZEMAN, PLAST FORM SERVICE, s.r.o., foto: Innomia