The new generation of fully electric Japanese injection moulding machines JSW - ADS design

This range of machines is defined by a clamping force from 30 up to 180 tons. In Europe it was officially introduced at the K show 2016 in Düsseldorf. The application of a glass fiber polymeric matrix connection, pressed onto an aluminum matrix, has been demonstrated here. A great surprise for visitors was injection speeds, pressure altitudes, and especially lengths, which have repeatedly leveled out what is commonly said to be allowed by electric injection machines.

Zajímavostí pro mnohé návštěvníky také bylo to, že forma byla temperovaná bez kapalného média – tedy za pomoci speciálních topných patron.

Výsledky nástřiku byly nad očekávání zákazníka i vývojového týmu. Pevnostní zkoušky bez problémů mnohonásobně překročily požadavky. Nastříknutý materiál se během testů nepodařilo oddělit od vkládaného hliníkového dílu. Všechny testy skočily mechanickým porušením plastové části, ale oddělit od sebe polymer a hliník se nepovedlo.

|

| obr. 1: Aplikace z K show 2016 - spojení polymerní matrice se skleněným vláknem s hliníkovým záliskem |

Jaké je technické pozadí nové generace malých strojů JSW, řady ADS?

Řadu prvků přebrala malá série od svých větších bratříčků jak ze střední, tak i dokonce velké série vstřikolisů. Nabídka plně elektrických vstřikolisů JSW totiž pokrývá velikosti od 30 do 3 000 tun zavírací sily v provedení „made in Hirošima“. Přenést některé z inovací do takto malých strojů byla velká výzva pro celý vývojový tým a vývoj se, kvůli technickým překážkám zhruba o půl roku prodloužil.

Cílem vývoje nové řady, bylo dlouhodobě snížit náklady na výsledný produkt, tedy na plastový výstřik. Inovace by se dali shrnout zhruba do těchto oblastí:

• zvýšená kvalita výstřiků

• snížené náklady na výrobu plastových dílů pro zlepšení konkurenceschopnosti lisoven plastů

• prodloužená životnost stroje

• snížená spotřeba maziva a elektrické energie

• jednodušší podpora uživatelů

S popisem novinek začneme od posledního bodu. Bez obsluhy totiž sebelepší stroj nic nezmůže. Ovšem obráceně platí, že dobře navržený ovládací panel může být velmi nápomocen i zkušené obsluze, natož pak obsluze nezkušené.

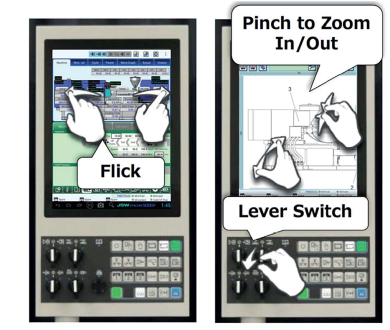

Ovládací panel a nový systém nastavování lisů JSW

Velký, multidotykový displej, nabízí mnoho prvků ovládání, na jaké je obsluha zvyklá například z tabletu. Jedná se funkci zvětšení/zmenšení, takzvané „slajdování“ tedy pohyb do stran a nechybí ani integrovaná nápověda při přidržení místní nabídky. Jak je vidět na obrázku 2, tak nechybí ani důležitá hardwarová tlačítka, které jsou pro efektivní a jednoduchou práci nezastupitelná.

Co je ovšem podstatné, kompletně přepracovaný grafický režim vstupních údajů, včetně zobrazování parametrů kontrolních. SYSCOM5000i tak aktivně reaguje na zvýšený tlak na pracovníky lisoven a umožňuje jednodušší podporu nastavení a kontroly technologických parametrů. Přehlednost systému pomáhá rychle se naučit ovládat systém. Integrovaný průvodce pak zkušené obsluze usnadní práci a méně zkušené obsluze pomáhají předejít zbytečným problémům, z důvodu nekorektně nastavené technologie. Které parametry jsou podstatné pro řešení například spálených částí ve výlisku, přetoků, nedoplněných dílů nebo vakuol? Jak zoptimalizovat zavírací sílu? Integrovaný průvodce Vás provede i těmito otázkami a nabídne optimální řešení.

Průvodce nastavením formy a vstřikovacího procesu

Základní podmínky vstřikování se nastavují na obrazovce prvního průvodce a to průvodce nastavením formy a vstřikovacího procesu. V angličtině se občas používá výraz „wizzard“ tedy kouzelník, což v tomto případě může být příhodné pojmenování. Stačí zadat informace o materiálu, váze, průmětné ploše atd. a systém SYSCOM5000i sám dopočítá a korektně nastaví úvodní podmínky vstřikování jako jsou:

• teploty na vstřikovací jednotce, včetně doporučených hodnot teploty formy

• velikost zavírací síly formy

• hodnoty plastikace materiálu

• základní informace o vstřikování

Po nasazení formy následuje kontrola výšky formy a automatické nastavení uzavírací síly. Pomocí jednoduchého průvodce se nastaví rychlosti otevírání a zavírání. Průvodce pak pomůže zkontrolovat tuto sekvenci pohybů a po ověření se nabídne další část průvodce s nastavením vyhazovačů.

Po kompletním nastavení stroj semiautomaticky vyčistí vstřikovací trysku a je možné spustit proces „měkkého vstřikovaní“. Tedy vstřikování se sníženými parametry. Po dosažení požadovaných parametrů, pak stroj přepne na standardní podmínky vstřikování.

Průvodce zvyšování efektivity výroby

Následně se obsluha dostane k dalšímu průvodci číslo 2. Tento následující wizzard nese název „snižování spotřeby elektrické energie“. Pravdou je, že dobře nastavený a odladěný proces technologie vstřikování může výrazně prodloužit životnost formy, snížit počet zmetků a co je podstatné také snížit spotřebu elektrické energie. SYSCOM5000i provede obsluhu návodnými otázkami energetickou optimalizací celého procesu. Průvodce nejen radí, co má obsluha nastavit, ale také otevírá příslušné dialogy a měří, o kolik se spotřeba aktuálně snížila.

|

| obr. 2: Základní ovládání nového operačního systému SYSCOM5000i |

Průvodce eliminování neshodných výstřiků

Poslední, ale velmi podstatný je průvodce eliminováním chyb na plastových dílech. Pokud se vyskytnou neshodné výlisky, pak je k dispozici další průvodce. Jedná se nastavení, která eliminují chyby vstřikovaných produktů. Systém navrhuje korekční kroky v pořadí důležitosti a váhy. Tedy nastavení s největším vlivem na danou chybu přijde na řadu první a postupně se obsluha propracovává až k nastavení s menším vlivem.

I pro zkušenou obsluhu tento průvodce eliminuje čas korekce neshodných výlisků. Umožňuje projít poctivě všechny kroky, a až pro prokazatelném vyzkoušení všech technologických možností stroje, odeslat formu na korekce do nástrojárny.

Zvýšená kvalita výlisků

Protože vstřikovací stroj je pouhým prostředkem, který vyrábí pro lisovny plastů finální výrobky, tedy plastové díly, zaměřil se tým vývojářů na zvýšení kvality finálních plastových dílů. Cesta, kterou se JSW ubírá, jde razantně proti trendu doby. Robustnost nejvíce namáhaných dílů se ještě zvýšila.

|

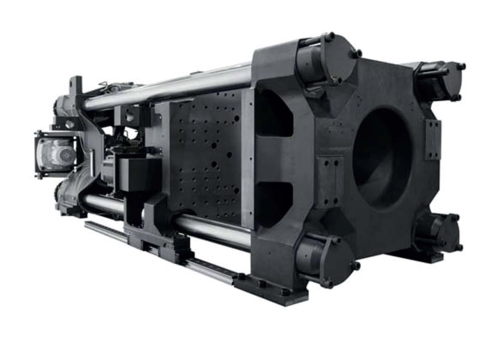

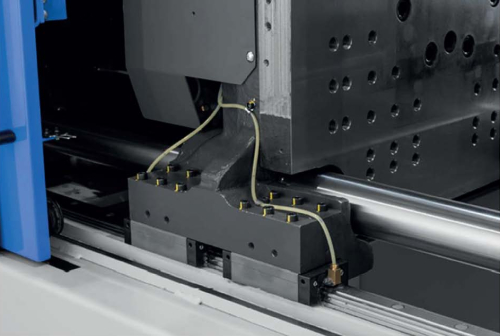

| obr. 3: Úspěšný redesign zavírací jednotky |

Velké změny se odehráli v oblasti tuhosti stroje jako celku a upínacích desek v návaznosti na pohyblivé konstrukční uzly zavírací desky. Rám stroje byl lépe vyztužen tak, aby odolával vyššímu statickému i dynamickému zatížení. To umožnilo redesign masivní podpory pohyblivé upínací desky. Cílem modernizace byla vyšší tuhost, ale také zvýšení rychlosti pohybu při nižší spotřebě elektrické energie a snížení spotřeby maziva.

Proto byl kompletně předělán gordický uzel vedení pohyblivé desky přes sloupky. Nové řešení vedení pohyblivé desky umožnilo zvětšené roztečí vodících sloupků. I díky tomu se zvýšila návratnost investice pořízení plně elektrických lisů JSW, protože nové konstrukční řešení vodícího uzlu umožnilo nasadit větší formy na menší lisy a zkrácení výrobních cyklů. Důležité ovšem bylo zachování celkové robustnosti vedení pohyblivé desky pro dlouhou záruku. Zároveň byly zachovány vysoké rychlosti a umožněno nasazení standardně vyšších hmotností pohyblivé půlky formy.

Nové vodící prvky s valivými hnízdy plní bezezbytku požadovanou robustnost a navíc snižují tření, vzniklé při pohybu desky. Snížené tření se projevilo nižší spotřebou maziva a také nižší spotřebou elektrické energie.

|

| obr. 4: Masivní vedení pohyblivé upínací desky |

Na tomto obrázku (obr. 4) jsou vidět i prvky vysoce čistého centrálního mazání, které používá originální mazivo JSW. Celý systém mazání je automaticky kontrolován, aby při incidentu došlo k okamžitému odstavení. Tím se zabrání úniku maziva a kontaminaci okolí.

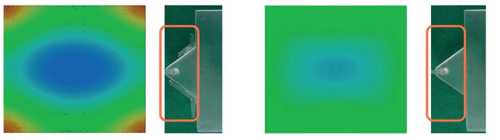

Díky masivnímu lineárnímu vedení bylo možné použít zcela nový design upínacích desek. Přepracované masivní žebrování v zadní častí pohyblivé desky dovoluje vynést proporcionální tlak až do krajů desky, kde již není potřeba odlehčovat tlakový uzel přes vodící tyče. Tím bylo dosaženo rovnoměrnějšího rozložení zavírací síly ve formě a zaručené tuhosti stroje. To mělo za následek zlepšení odvodu vzduchu z dutiny formy a eliminaci přestřiků. Což vede k prodloužení životnosti formy a celkovému zvýšení kvality vstřikovaných dílů.

O jak velké zlepšené v oblasti rozložení zavírací sily se jedná, se dá vyjádřit komparační hodnotou 55%. Jak moc velké zlepšení je to fyzicky, můžete vidět na následujícím obrázku (obr. 5). Obrázek vlevo ukazuje výstřik z formy, která není v dokonalé kondici. To je obrázek s přetokem (flash) v oblasti vtoku.

|

| obr. 5: Výlisek s přestřikem a bez přestříknutého materiálu |

Napravo pak je stejná forma, se stejnými parametry vstřikování nasazená na poslední verzi upínacích desek na stroji JSW malé řady verze ADS. Bez přetoku.

Tento rozdíl je velmi citelný, zvláště při neustálých transferech forem, které mnohdy nejsou v nejlepším stavu. Tento efekt byl podpořen vylepšeným softwarem a hardwarem pro automatické řízení zavírací síly s aktivní okamžitou odezvou.

Snížená spotřeba elektrické energie

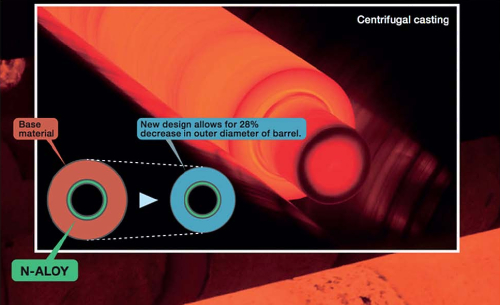

Malá řada strojů ADS převzala mnohé mechanické novinky střední řady a posunula některé prvky ještě dále. Typickým příkladem je snížená velikost barelu vstřikovací jednotky. Například u vstřikovací jednotky 30U byl zmenšen průměr válce o 20% na finálních 70 mm vnějšího průměru. Což snížilo celkovou váhu o 9 kg. Proto se zahřívá o 9 kg materiálu méně, což snižuje spotřebu elektrické energie a zkracuje náběh teplot na válci. Díky tomu je možné nejen rychleji nahřívat při startu stroje, ale přesněji řídit teplotu plastikovaného materiálu a lépe zpracovávat technické plasty, citlivé na teplotu. Doba nahřívání byla zkrácena o cca 9% a spotřeba elektrické energie na vstřikovací jednotce klesla o 17%.

Jedná se o dvouvrstvý, odstředivě litý materiál vstřikovací komory, který i při nižších tloušťkách stěn povoluje vyšší vstřikovací tlaky. Díky technologii výroby více komponentního válce a speciálním materiálům z vlastního „in hause“ vývoje, je základní komora vstřikovací jednotky odolná do nádherných 70% GF i vůči chemicky agresivním materiálům, jako je například PVC.

|

Na lisech nové generace ADS se objevili automatické kontrolní prvky jako je automatická korekce uzavírací síly s okamžitou odezvou díky zabudovaném tenzometru ve vodícím sloupku. Automatická kontrola pozice formy a vyhazovačů je samozřejmostí. Mnoho inovací se událo i na místech na první pohled neviditelných, ale podstatných, jako jsou například řídící desky, servomotory, atd.

Po prvním půl roce oficiálního nasazení u klientů se dá říci, že základní požadavek technického oddělení JSW „snížit cenu výroby plastového dílu u klienta“ byl díky mnoha inovacím i přes vyšší základní cenu stroje bezezbytku splněn.

- autor:

- JSW Machine s.r.o.